Contrariamente a quanto si pensa, il vero valore della stampa 3D per un progettista meccanico non è solo la velocità, ma la sua capacità di trasformare un prototipo in un banco di prova funzionale a basso costo.

- La scelta della tecnologia (FDM, SLA, SLS) va fatta in base alla resistenza meccanica richiesta per testare il pezzo in condizioni operative reali.

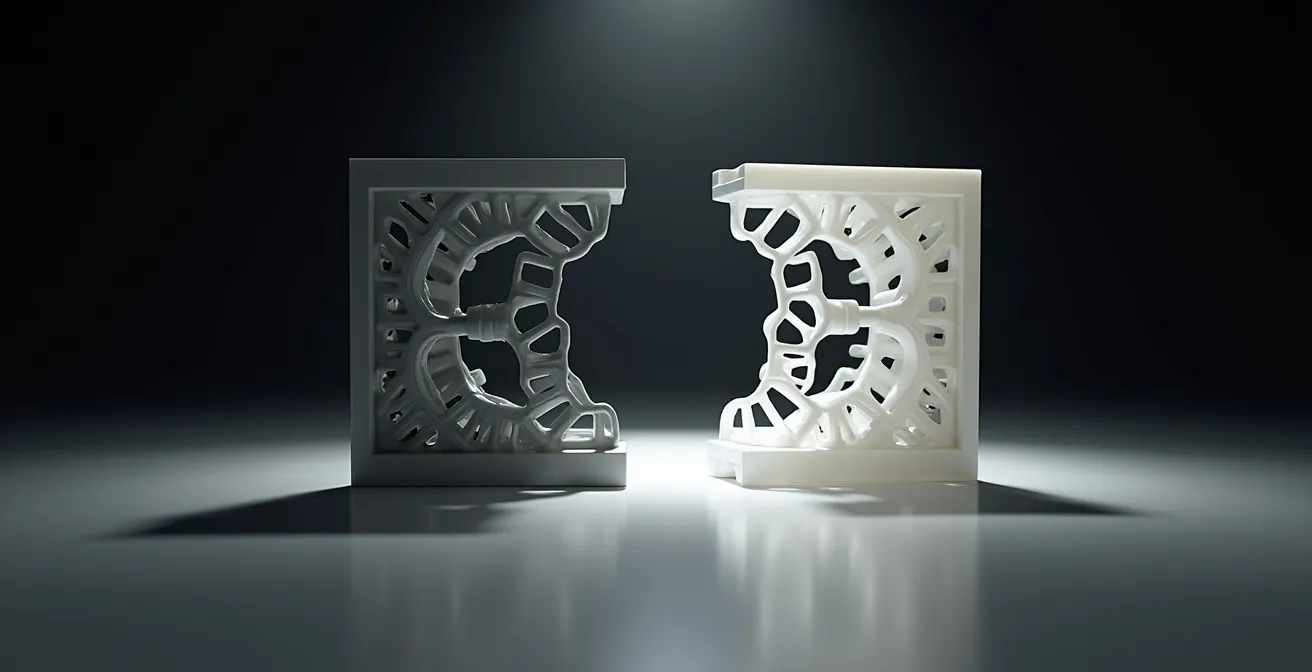

- Il Design for Additive Manufacturing (DfAM) permette di creare componenti più leggeri e performanti, impossibili da realizzare con la fresatura tradizionale.

Raccomandazione: Smetti di considerare la stampa 3D unicamente per modelli estetici. Iniziala a integrare nel tuo ciclo di validazione per testare la funzionalità, ridurre il rischio tecnologico e accelerare l’innovazione.

Nel cuore della meccanica di precisione italiana, specialmente in un distretto iper-competitivo come la Motor Valley emiliana, la pressione per innovare è costante. Come progettista meccanico, sai bene che il collo di bottiglia più frustrante è spesso il tempo che intercorre tra un’idea su CAD e un componente fisico da testare. Le settimane, a volte mesi, necessarie per realizzare stampi o attrezzare una linea CNC per un singolo prototipo possono uccidere lo slancio di un progetto e lasciare campo libero alla concorrenza. La soluzione apparentemente ovvia, la stampa 3D, è sulla bocca di tutti. Ma l’approccio comune è spesso superficiale e si ferma al primo, banale vantaggio: la velocità.

Si parla di prototipazione rapida, di creare forme complesse, ma si trascura il vero potenziale strategico. Molti uffici tecnici la usano ancora per creare gusci vuoti, modelli puramente estetici che non possono essere messi alla prova. Questo approccio, sebbene utile, è limitante. E se il vero cambio di paradigma non fosse semplicemente “fare più in fretta”, ma “validare meglio e con meno rischi”? E se il prototipo smettesse di essere un semplice oggetto da guardare per diventare un vero e proprio banco di prova funzionale, capace di sopportare carichi, resistere a stress e simulare la vita operativa del pezzo finale?

Questo articolo è pensato per te, ingegnere e progettista che non si accontenta delle risposte generiche. Non ci limiteremo a dire che la stampa 3D è veloce. Esploreremo, da un punto di vista ingegneristico, come selezionare la tecnologia e il materiale corretto per ottenere la resistenza meccanica necessaria. Analizzeremo come il Design for Additive Manufacturing (DfAM) non sia solo un esercizio di stile, ma uno strumento per alleggerire i pezzi aumentandone le prestazioni. E affronteremo argomenti concreti come i costi nascosti del post-processing e la gestione collaborativa di assiemi complessi. L’obiettivo è fornirti una mappa per trasformare la stampa 3D da semplice capriccio tecnologico a un’arma strategica nel tuo arsenale di progettazione.

Per navigare in modo efficace attraverso queste tematiche complesse, l’articolo è strutturato per rispondere a domande specifiche che ogni progettista si pone. Il sommario seguente ti guiderà attraverso un percorso logico, dalla scelta dei materiali alla gestione del flusso di lavoro digitale.

Sommario: Guida alla stampa 3D per la prototipazione rapida funzionale

- FDM, SLA o SLS: quale tecnologia offre la resistenza meccanica necessaria per pezzi funzionali?

- Perché stampare i ricambi “on demand” invece di tenere scorte ferme per 10 anni?

- Design for Additive Manufacturing (DfAM): come alleggerire i pezzi sfruttando geometrie impossibili per la fresatura?

- L’errore di sottovalutare il post-processing: quanto costa rendere liscio un pezzo stampato?

- Quando la stampa 3D conviene per la produzione di piccoli lotti (sotto i 1000 pezzi)?

- Progettazione parametrica: come configurare il CAD per generare varianti di prodotto in automatico?

- Come digitalizzare macchinari anni ’90 senza doverli sostituire completamente?

- Come gestire assiemi meccanici complessi in Cloud permettendo a più progettisti di lavorare sullo stesso file?

FDM, SLA o SLS: quale tecnologia offre la resistenza meccanica necessaria per pezzi funzionali?

La prima domanda che un progettista deve porsi non è “quale tecnologia è più veloce?”, ma “quale tecnologia mi darà un pezzo con proprietà meccaniche abbastanza simili a quello finale da poterlo testare seriamente?”. Un prototipo che si rompe al primo test di carico è uno spreco di tempo e risorse. La scelta dipende quindi interamente dalla validazione funzionale che si intende eseguire. Per un test di ingombro o ergonomia, un pezzo in ABS stampato con tecnologia FDM può essere sufficiente. Ma se devi testare un gancio, una staffa o un ingranaggio, le forze in gioco richiedono materiali e processi più performanti.

Le tre principali tecnologie per polimeri (FDM, SLA, SLS) offrono un compromesso diverso tra costo, dettaglio e resistenza. La Fused Deposition Modeling (FDM), che estrude un filamento fuso, offre un’ampia scelta di materiali ingegneristici come il PETG o il Nylon caricato carbonio (PA-CF), ideali per attrezzature e prototipi funzionali a basso costo, ma soffre di anisotropia (resistenza diversa a seconda della direzione di stampa). La Stereolitografia (SLA), che polimerizza una resina liquida, eccelle per i dettagli di superficie e l’isotropia, rendendola ideale per modelli che richiedono alta precisione, ma con resine standard può risultare più fragile. Infine, la Sinterizzazione Laser Selettiva (SLS), che fonde polveri di poliammide (es. PA12), produce pezzi isotropi con eccellenti proprietà meccaniche, molto vicine a quelle dei pezzi stampati a iniezione, rendendola la scelta d’elezione per parti finali e piccole serie.

Il passo successivo, la stampa 3D metallo (DMLS/SLM), apre scenari ancora più interessanti. Permette non solo di prototipare, ma di sostituire componenti metallici lavorati dal pieno. Un esempio illuminante viene da Cifarelli, azienda italiana di macchine agricole, che ha utilizzato la stampa 3D metallo per riprogettare e produrre ganci con geometrie ottimizzate, ottenendo un significativo miglioramento delle prestazioni e una riduzione del peso. Questo dimostra che la scelta tecnologica è il primo passo per trasformare il prototipo da modello a vero e proprio banco di prova.

Per un progettista, la chiave è consultare le schede tecniche dei materiali e confrontare i valori di carico di rottura e modulo elastico con i requisiti del progetto. La tabella seguente offre una visione d’insieme per orientare la scelta iniziale.

I dati, estratti da un’ analisi comparativa sui materiali per stampa 3D, mostrano chiaramente il divario prestazionale tra polimeri e metalli.

| Tecnologia | Materiali tipici | Carico di rottura | Modulo elastico | Applicazioni ideali |

|---|---|---|---|---|

| FDM | ABS, PETG, PA Carbon | 30-70 MPa | 1.5-3.5 GPa | Prototipi funzionali, attrezzature |

| SLA | Resine standard, Tough | 40-65 MPa | 2.0-2.8 GPa | Modelli dettagliati, medical |

| SLS | PA12, PA12-CF | 48-80 MPa | 1.7-2.4 GPa | Parti finali, piccole serie |

| DMLS | AlSi10Mg, 316L | 270-460 MPa | 70-200 GPa | Componenti aerospaziali |

Perché stampare i ricambi “on demand” invece di tenere scorte ferme per 10 anni?

La gestione del magazzino ricambi è un’area critica e spesso inefficiente in molte aziende manifatturiere. L’approccio tradizionale consiste nel produrre un grande lotto di pezzi di ricambio al momento della dismissione di una linea di prodotti, immobilizzando capitale in componenti che potrebbero non essere mai richiesti. Questo genera costi di stoccaggio, obsolescenza e gestione. La stampa 3D offre una soluzione radicale: il magazzino digitale. Invece di conservare migliaia di pezzi fisici, si conserva il file CAD, pronti per essere stampati “just-in-time” solo quando un cliente ne fa richiesta.

Questo approccio trasforma un costo fisso in un costo variabile, libera spazio e capitale, e garantisce la disponibilità virtualmente infinita di qualsiasi ricambio, anche per macchinari molto vecchi. Sorprendentemente, questo vantaggio strategico è ancora ampiamente sottovalutato nel nostro paese. Infatti, secondo un’indagine sul mercato italiano della stampa 3D, sebbene il 53,3% delle aziende indichi l’abbattimento dei tempi di prototipazione come vantaggio principale, solo un misero 6,7% considera la riduzione dei costi di magazzino come un fattore chiave. Questa discrepanza rappresenta un’enorme opportunità nascosta per le PMI italiane più lungimiranti.

Passare da un magazzino fisico a uno digitale non è un’operazione banale, ma un processo strategico che richiede un piano ben definito. Non si tratta solo di “stampare un pezzo”, ma di ripensare l’intero flusso logistico e di approvvigionamento. Per un ufficio tecnico, questo significa diventare il custode di un patrimonio digitale di inestimabile valore. L’implementazione richiede una digitalizzazione dell’inventario esistente, la classificazione dei componenti per criticità e, infine, la creazione di una rete di fornitori qualificati in grado di garantire qualità e tempi di consegna certi. Il percorso può sembrare complesso, ma i benefici a lungo termine in termini di efficienza e servizio al cliente sono immensi.

Piano d’azione per la transizione al magazzino digitale

- Digitalizzazione dell’inventario: Identificare e scansionare in 3D i componenti critici esistenti, creando una libreria digitale.

- Creazione del database CAD: Organizzare i file per criticità e frequenza d’uso, arricchendoli con le specifiche tecniche.

- Qualifica dei fornitori: Mappare e certificare partner di stampa 3D sul territorio nazionale, specializzati nei materiali necessari.

- Integrazione del sistema: Collegare il database degli ordini con il sistema MRP aziendale per una gestione just-in-time.

- Validazione e certificazione: Eseguire test di qualità sui primi lotti stampati on-demand per garantire la conformità agli standard originali.

Design for Additive Manufacturing (DfAM): come alleggerire i pezzi sfruttando geometrie impossibili per la fresatura?

Pensare in “additivo” è un cambio di mentalità radicale per un progettista abituato alla manifattura sottrattiva. Con la fresatura CNC, la complessità è un costo; con la stampa 3D, la complessità è (quasi) gratuita. Questo principio sblocca il potenziale del Design for Additive Manufacturing (DfAM), un approccio alla progettazione che sfrutta le capacità uniche della stampa 3D per creare componenti non solo più velocemente, ma intrinsecamente migliori: più leggeri, più resistenti e più efficienti.

Uno degli strumenti più potenti del DfAM è l’ottimizzazione topologica. Inserendo in un software di simulazione (come quelli integrati in SolidWorks, Fusion 360 o Ansys) i carichi, i vincoli e le condizioni operative di un pezzo, l’algoritmo è in grado di “scolpire” via tutto il materiale superfluo, lasciando solo quello strettamente necessario a sopportare le sollecitazioni. Il risultato sono geometrie organiche, simili a strutture ossee, che massimizzano il rapporto resistenza/peso. Queste forme reticolari interne o strutture a nido d’ape sono semplicemente impossibili da realizzare con una fresa o un tornio, ma sono perfette per la stampa 3D.

I benefici per la meccanica di precisione sono enormi. In settori come l’automotive, il motorsport o l’aerospaziale, ogni grammo risparmiato si traduce in migliori prestazioni e maggiore efficienza. Ma il DfAM non si ferma all’alleggerimento. Consente anche il consolidamento di assiemi: più parti che prima dovevano essere prodotte separatamente e poi assemblate possono essere ridisegnate e stampate come un unico pezzo monolitico. Questo riduce i punti di potenziale rottura, semplifica la catena di montaggio e abbassa i costi di assemblaggio. L’adozione del DfAM richiede un investimento in formazione e un nuovo modo di approcciare il CAD, ma ripaga trasformando il progettista da semplice disegnatore a vero e proprio architetto della performance del componente.

L’obiettivo non è più solo disegnare la forma esterna, ma progettare la microstruttura interna del materiale per ottenere le prestazioni desiderate. Questo processo di iterazione accelerata, dove si può progettare, simulare e stampare una versione ottimizzata in pochi giorni, è il vero motore dell’innovazione abilitato dalla manifattura additiva.

L’errore di sottovalutare il post-processing: quanto costa rendere liscio un pezzo stampato?

Uno degli errori più comuni commessi da chi si avvicina alla stampa 3D professionale è credere che il costo del pezzo finisca quando la stampante si ferma. La realtà, soprattutto nella meccanica di precisione, è ben diversa. Il pezzo “grezzo”, appena uscito dalla macchina, raramente ha la finitura superficiale, le tolleranze dimensionali o le proprietà estetiche richieste per un prototipo funzionale o un pezzo finale. Qui entra in gioco il post-processing, un insieme di lavorazioni che possono incidere in modo significativo sul costo e sui tempi finali.

Sottovalutare questa fase significa fare stime di progetto irrealistiche. La rugosità superficiale (Ra), ad esempio, è un parametro critico per qualsiasi componente che debba accoppiarsi con altri, scorrere o garantire una tenuta. Un pezzo FDM grezzo può avere una Ra elevata a causa delle linee di stratificazione, mentre un pezzo SLS ha una finitura granulosa. Per raggiungere la levigatezza di un pezzo lavorato a macchina, sono necessari trattamenti aggiuntivi. Processi come la sabbiatura, la burattatura (per lotti di piccoli pezzi) o la lucidatura a vapore (per alcuni polimeri) possono migliorare notevolmente la finitura, ma aggiungono giorni e costi al processo. Per applicazioni che richiedono tolleranze strettissime, può essere necessaria una ripresa di lavorazione CNC su aree specifiche del pezzo stampato, combinando il meglio dei due mondi.

La scelta della tecnica di finitura dipende sempre da molteplici fattori: il materiale di partenza, l’applicazione finale, le sollecitazioni a cui il pezzo sarà sottoposto. È qui che l’esperienza di un esperto partner tecnologico diventa determinante.

– Esperto Sidustech, Finitura post stampa 3D: le tecniche

Per un progettista, questo significa che la finitura deve essere specificata a disegno fin dall’inizio, esattamente come si farebbe per un pezzo tradizionale. Chiedere un “pezzo stampato in 3D” è troppo vago. Bisogna specificare la tecnologia, il materiale e, soprattutto, la rugosità finale desiderata e le tolleranze critiche. Solo così il fornitore del servizio potrà preventivare correttamente costi e tempi, includendo le necessarie fasi di post-processing. La tabella seguente, basata sui costi di mercato, fornisce un ordine di grandezza dell’impatto di queste lavorazioni.

Questa matrice, basata su una analisi dei costi di finitura sul mercato italiano, evidenzia come la ripresa CNC possa arrivare a triplicare il costo iniziale del pezzo.

| Processo di finitura | Costo indicativo (€/pezzo) | Tempo aggiuntivo | Rugosità finale (Ra) |

|---|---|---|---|

| Sabbiatura | 15-35 | 1-2 giorni | 3.2-6.3 μm |

| Burattatura | 20-40 | 2-3 giorni | 1.6-3.2 μm |

| Lucidatura vapore | 25-50 | 1 giorno | 0.8-1.6 μm |

| Verniciatura | 30-80 | 2-4 giorni | 0.4-0.8 μm |

| Ripresa CNC | 50-150 | 3-5 giorni | 0.1-0.4 μm |

Quando la stampa 3D conviene per la produzione di piccoli lotti (sotto i 1000 pezzi)?

La domanda non è più se la stampa 3D possa essere usata per la produzione, ma *quando* convenga economicamente rispetto ai metodi tradizionali come lo stampaggio a iniezione. La risposta risiede nel concetto di break-even point, ovvero il numero di pezzi oltre il quale il costo per unità dello stampaggio diventa inferiore a quello della stampa 3D. Il fattore determinante è l’altissimo costo iniziale dello stampo.

Nello stampaggio a iniezione, la quasi totalità dell’investimento è concentrata nella realizzazione dello stampo in acciaio. Come evidenziato da analisi di settore, gli stampi tradizionali possono facilmente superare i 10.000 euro di investimento iniziale. Questo costo fisso viene poi “ammortizzato” su migliaia o milioni di pezzi, portando il costo per singola unità a pochi centesimi. La manifattura additiva, al contrario, ha un costo iniziale quasi nullo (non servono stampi), ma un costo per pezzo relativamente stabile e più alto. Di conseguenza, esiste un punto di incrocio.

Per produzioni di poche decine, centinaia o anche un migliaio di pezzi, il costo totale della stampa 3D (costo per pezzo * numero di pezzi) rimane inferiore all’enorme investimento iniziale richiesto per lo stampo. Questo rende l’additive manufacturing la soluzione ideale per diverse applicazioni strategiche:

- Pre-serie: Produrre un primo lotto di 100-500 pezzi da lanciare sul mercato per testarne l’accoglienza, prima di investire nello stampo definitivo.

- Prodotti di nicchia: Realizzare piccole serie di prodotti altamente personalizzati o destinati a un mercato ristretto, dove i volumi non giustificherebbero mai il costo di uno stampo.

- Componenti custom: Produrre parti su misura per applicazioni specifiche, come attrezzature di montaggio (jig & fixtures) o componentistica per macchinari speciali.

Il break-even point esatto dipende dalla complessità del pezzo, dal materiale e dalla tecnologia, ma come regola generale, per lotti sotto i 1000-2000 pezzi, la stampa 3D è quasi sempre la scelta economicamente più vantaggiosa. Per un progettista, questo significa poter portare un prodotto sul mercato con un rischio finanziario molto più basso, validando l’idea con un piccolo lotto produttivo prima di scalare.

Progettazione parametrica: come configurare il CAD per generare varianti di prodotto in automatico?

In un ufficio tecnico moderno, l’efficienza non si misura solo sulla qualità del singolo progetto, ma sulla capacità di gestire intere famiglie di prodotti. La progettazione parametrica è la chiave per raggiungere questo livello di efficienza, e si sposa perfettamente con la flessibilità della stampa 3D. Configurare un modello CAD in modo parametrico significa creare un “master” intelligente, dove le geometrie non sono definite da valori fissi, ma da variabili, regole ed equazioni.

Immagina di dover progettare una staffa che deve essere prodotta in 15 dimensioni diverse. L’approccio tradizionale richiederebbe di modificare manualmente 15 file distinti, con un enorme dispendio di tempo e un alto rischio di errori. Con un approccio parametrico, invece, si crea un unico modello master. Le dimensioni chiave (lunghezza, larghezza, spessore, posizione dei fori) vengono collegate a una tabella di configurazione (Design Table in SolidWorks o parametri in Fusion 360), spesso gestita da un semplice foglio Excel. Modificando una cella in Excel, il modello CAD si aggiorna automaticamente, generando una nuova variante pronta per essere esportata come file STL per la stampa.

Questo approccio va oltre la semplice variazione dimensionale. È possibile implementare equazioni e logica condizionale (regole IF/THEN) per gestire feature più complesse. Ad esempio: “SE la lunghezza supera i 200mm, ALLORA aggiungi una nervatura di rinforzo”. Questo permette di automatizzare non solo la geometria, ma anche l’intelligenza progettuale, garantendo che ogni variante generata sia robusta e ottimizzata. La combinazione di progettazione parametrica e stampa 3D crea un flusso di lavoro potentissimo per la personalizzazione di massa (mass customization).

Per un progettista, padroneggiare queste tecniche significa fare un salto di qualità: da disegnatore di singoli pezzi a architetto di sistemi di prodotto. Permette di rispondere alle richieste di personalizzazione dei clienti in tempi record, generando automaticamente la documentazione e i file di produzione per decine di varianti con lo sforzo richiesto per progettarne una sola. È un investimento di tempo iniziale nella configurazione del modello master che ripaga esponenzialmente nel lungo periodo.

Come digitalizzare macchinari anni ’90 senza doverli sostituire completamente?

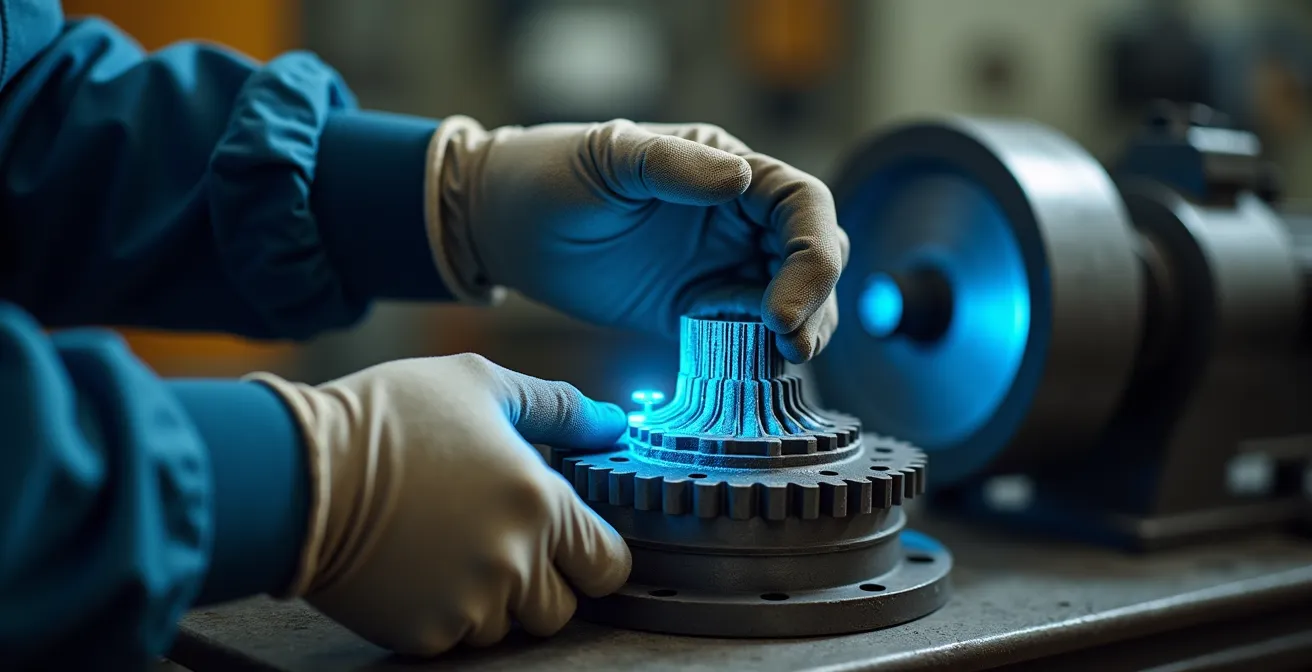

Il tessuto industriale italiano è ricco di macchinari robusti e affidabili, spesso degli anni ’80 e ’90, che funzionano ancora perfettamente dal punto di vista meccanico ma soffrono di un problema cruciale: l’obsolescenza dei ricambi. I produttori originali potrebbero non esistere più, o i disegni tecnici essere andati perduti. Sostituire un intero macchinario solo per un ingranaggio rotto è un costo enorme e spesso ingiustificato. È qui che il binomio reverse engineering e stampa 3D diventa una soluzione strategica per il revamping.

Il processo parte dalla digitalizzazione del componente fisico. Tramite uno scanner 3D a luce strutturata, è possibile catturare la geometria del pezzo rotto o usurato con una precisione dell’ordine dei centesimi di millimetro. Questo processo genera una nuvola di punti che viene poi trasformata in un modello CAD solido e parametrico. Questo passaggio, chiamato reverse engineering, non si limita a copiare il pezzo: è un’opportunità per migliorarlo. Il progettista può analizzare i punti di rottura, rinforzare le aree critiche, modificare il materiale o applicare i principi del DfAM per alleggerirlo.

Processo di digitalizzazione per componenti obsoleti

Il flusso di lavoro per dare nuova vita a un componente obsoleto è un processo metodico in tre fasi. Si inizia con una scansione ad alta precisione dell’oggetto fisico, ideale per catturare ogni dettaglio, dalle piccole geometrie ai componenti più complessi. Successivamente, si passa a una fase di modellazione 3D accurata, dove la nuvola di punti viene convertita in un modello CAD pulito e ottimizzato. Infine, il file digitale viene utilizzato per la produzione del nuovo pezzo, tipicamente tramite stampa 3D, completando il ciclo di reverse engineering industriale.

Una volta ottenuto il file CAD, la produzione del nuovo ricambio diventa rapidissima. Come indicano i dati di settore, con la stampa 3D è possibile produrre un componente fisico in 48-72 ore direttamente dal file CAD, bypassando completamente la necessità di attrezzare macchine utensili tradizionali. Per pezzi meccanici, si possono utilizzare polimeri ad alte prestazioni come il PEEK o il PA-CF, o passare direttamente alla stampa 3D metallo per sostituire ingranaggi, leve e supporti, ottenendo prestazioni pari o superiori all’originale. Questa strategia non solo risolve un problema immediato, ma crea un patrimonio aziendale: un magazzino digitale di ricambi pronti per essere prodotti on-demand, garantendo una lunga vita operativa a macchinari di valore.

Da ricordare

- Il vero potenziale della stampa 3D non è la velocità, ma la capacità di eseguire validazioni funzionali a basso rischio.

- Il Design for Additive Manufacturing (DfAM) e l’ottimizzazione topologica permettono di creare pezzi più leggeri e resistenti, impossibili con metodi tradizionali.

- La gestione del “magazzino digitale” e la produzione on-demand di ricambi sono vantaggi strategici ancora sottovalutati in Italia.

Come gestire assiemi meccanici complessi in Cloud permettendo a più progettisti di lavorare sullo stesso file?

La progettazione di macchinari complessi, come quelli tipici dell’industria emiliana, raramente è un lavoro solitario. Coinvolge team di progettisti meccanici, elettronici e fluidici che devono lavorare in parallelo su un unico, grande assieme. L’approccio tradizionale, basato su file server locali e check-in/check-out dei file, è lento, prono a errori di versione e ostacola la collaborazione agile. Le moderne piattaforme PLM (Product Lifecycle Management) e CAD basate su cloud offrono una soluzione radicalmente diversa.

Strumenti come Onshape o 3DEXPERIENCE di Dassault Systèmes spostano l’intero ambiente di progettazione e gestione dati sul cloud. Questo significa che non esiste più il concetto di “file” locale. Esiste un’unica “fonte di verità” (Single Source of Truth) accessibile via browser da qualsiasi dispositivo. Più progettisti possono lavorare contemporaneamente sullo stesso assieme, vedendo in tempo reale le modifiche apportate dai colleghi. Il sistema gestisce automaticamente la cronologia delle versioni, permettendo di creare “rami” (branching) per esplorare idee di design alternative senza intaccare il progetto principale, per poi fonderle (merging) una volta approvate. Questo approccio, mutuato dallo sviluppo software, elimina i conflitti e le sovrascritture di file.

Questa agilità nel ciclo di progettazione si riflette direttamente sulla capacità di innovare, un fattore che le aziende italiane ritengono fondamentale. Non a caso, secondo una ricerca sul settore italiano, dopo la qualità dei pezzi, il secondo parametro più importante nella scelta di un partner tecnologico è la capacità di trovare soluzioni tecniche innovative (valutata 9,3 su 10). Adottare strumenti di collaborazione cloud è un prerequisito per alimentare questa innovazione, permettendo al team di iterare più velocemente e di integrare feedback in modo più fluido.

Per l’ufficio tecnico, il passaggio al cloud non è solo un cambiamento tecnologico, ma culturale. Richiede di superare le preoccupazioni sulla sicurezza dei dati (oggi ampiamente risolte da crittografia e server conformi al GDPR) e di abbracciare un modo di lavorare più trasparente e collaborativo. Il risultato è una drastica riduzione dei tempi morti, una migliore comunicazione interna e, in ultima analisi, una maggiore capacità di portare sul mercato prodotti complessi e innovativi in tempi più brevi.

Domande frequenti su Stampa 3D e Prototipazione Rapida

Le piattaforme cloud sono sicure per i dati CAD sensibili?

Sì. Le moderne piattaforme PLM cloud come Onshape e 3DEXPERIENCE offrono crittografia end-to-end, server localizzati in UE conformi al GDPR e un audit trail completo per la massima tracciabilità di ogni modifica, garantendo un livello di sicurezza spesso superiore a quello dei server aziendali locali.

Come si gestiscono i conflitti di versione tra progettisti?

I sistemi cloud-native eliminano alla radice il problema. Utilizzano meccanismi di branching e merging automatico, simili a quelli del mondo software. Ogni progettista può lavorare su una versione parallela (“branch”) senza interferire con gli altri, e le modifiche vengono poi riconciliate (“merge”) dal sistema in modo controllato.

È possibile lavorare offline con sistemi CAD cloud?

Sì, molte piattaforme offrono modalità di lavoro offline. È possibile scaricare una porzione del progetto, lavorarci senza connessione a internet e, una volta ripristinata la connessione, il sistema sincronizza automaticamente le modifiche, garantendo continuità operativa anche in mobilità.